Bien reza un dicho muy popular dentro del sector empresarial “si quieres conservar, debes mantener” el cual hace referencia al mantenimiento de los equipos para garantizar el buen funcionamiento de la empresa, y el “más vale prevenir, que lamentar” que también hace referencia a lo mismo. Ahora bien, partiendo de estas premisas y enfocándose directamente en el tema de mantenimiento, ¿qué es lo primero que se viene a la cabeza cuando se habla de mantenimiento predictivo? ¿Cuáles son sus beneficios? Las respuestas a estas interrogantes son más comunes de lo que se cree. El mantenimiento predictivo, entre otras cosas, se refiere a las formas en que se preserva toda la maquinaria de una empresa para que tenga larga vida y a las maneras en que esto, protege las inversiones.

Mantenimiento predictivo: definición

Se trata de la combinación de estrategias que se aplican para proteger un activo mediante el monitoreo constante de su condición y período de vida activa. En otras palabras, es una técnica que permite conservar los niveles de productividad de una empresa manteniendo la maquinaria y los equipos en condiciones óptimas para garantizar los procesos operativos. El mantenimiento predictivo relaciona una variable física con el desgaste y vida activa de una máquina y es capaz de prever el fallo de una pieza para hacer compras más eficaces, adquiriendo solamente lo que se necesita y eliminando stocks innecesarios.

¿Qué analiza el mantenimiento predictivo?

Algunas estrategias que utiliza el mantenimiento predictivo son:

- Análisis de vibraciones mecánicas.

- Termografía.

- Análisis de lubricantes (tribología).

- Análisis de la corriente.

Otras técnicas que utiliza el mantenimiento predictivo para la detección de los defectos de maquinaria abarcan desde el uso de los sentidos humanos como el oído, tacto y olfato hasta la utilización de datos de control de calidad y herramientas estadísticas.

Beneficios del mantenimiento predictivo

- Reducción de gastos en repuestos.

- Disminución de gastos en mano de obra.

- Menores costos de almacenaje de repuestos.

- Mayor disponibilidad de equipo.

- Menor posibilidad de presentar averías.

- Reducción de posibilidades de fallas catastróficas.

Además, según datos de la corporación Vibra:

- Disminución del mantenimiento correctivo, de un 71% a tan sólo el 7%.

- Reducción de horas extras por concepto de reparaciones de un 22% a un 5%.

- Implementación de horas de inspección en horas de análisis.

- Permite obtener un retorno sobre la inversión para una estrategia predictiva de 12,4 veces (ROI=12,4).

Tipos de empresas que deberían aplicar el mantenimiento predictivo

Todas las empresas que deseen aumentar su crecimiento en función de su inversión. En general, empresas industriales con activos productivos que impliquen piezas en rotación, en el sector retail y distribución masiva y comercialización de productos, en clínicas, hospitales, centros médicos y edificios que atienden a público. Para aquellas personas que gestionan un negocio y tengan equipos críticos en su operación, en hidroservice.cl podrán optar por el servicio de mantenimiento predictivo y dar solución a su situación. El alcance del servicio consiste en: análisis de vibraciones mecánicas, análisis termográfico y análisis de la corriente y potencia eléctrica.

Normas o estándares asociados

La norma ISO 17359:2011. “Monitorización de condición y diagnóstico de máquinas” establece las directrices para los procedimientos generales que se deben considerar al establecer un programa de monitorización de condición de máquinas. Dicha norma incluye referencias a estándares asociados requeridos en este proceso aplicable a máquinas de cualquier tipo. En ese sentido, establece los siguientes puntos:

- Auditoría de los equipos para identificar equipos y sus funciones.

- Auditoría de fiabilidad y criticidad donde se componga un diagrama de bloques sobre la fiabilidad, se establezca la criticidad de cada equipo y se identifiquen modos de fallo, sus efectos y criticidad.

- Selección de las tareas apropiadas de mantenimiento, estudiar si es viable o no aplicar la estrategia predictiva a cada equipo.

- Seleccionar la técnica, método y alarmas apropiados para cada activo.

- Recolección y análisis de datos.

- Determinar las acciones correctivas de mantenimiento y registro al historial.

- Revisión de criterios de alertas y alarmas y de las técnicas predictivas disponibles.

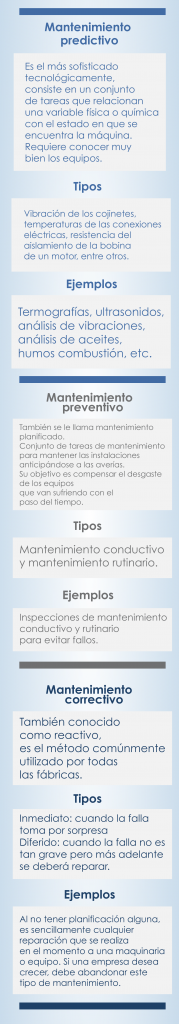

Diferencias entre mantenimiento predictivo, preventivo y correctivo

Toda empresa desea tener longevidad en sus procesos, pero esto solo lo logrará aplicando un correcto mantenimiento predictivo que le permita garantizar el funcionamiento de sus equipos y maquinarias correctamente.

Lo ideal, es alejarse de los métodos antiguos de mantenimiento que impliquen gastos y pérdidas y comenzar desde ya a aplicar el más innovador y efectivo: el mantenimiento predictivo.